Transformatorverluste erklärt: Last- vs. Leerlaufverluste

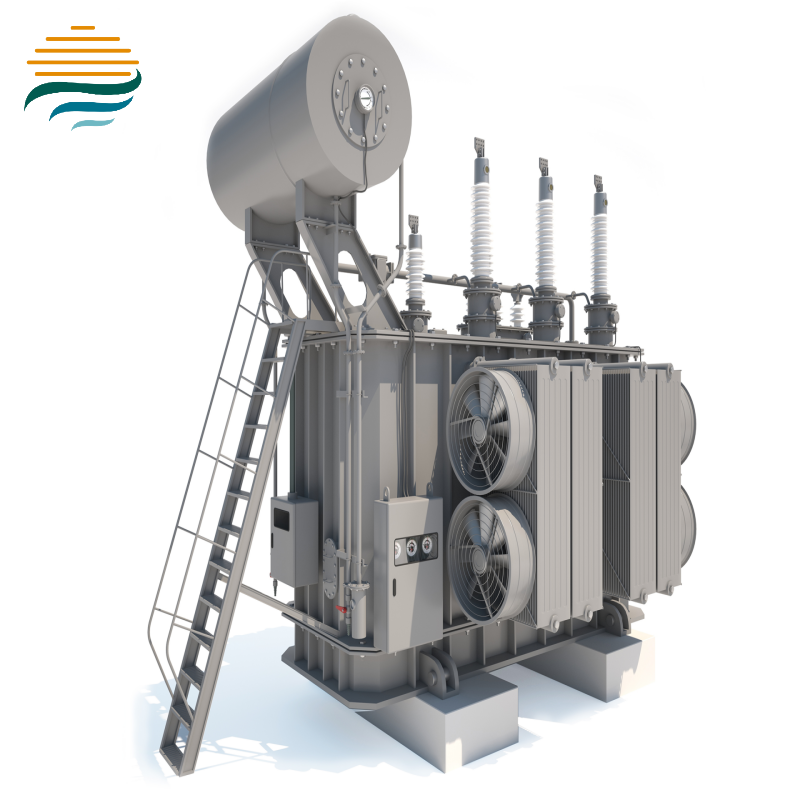

Transformatoren sind unverzichtbare Komponenten elektrischer Energiesysteme. Ihre Hauptfunktion – die Erhöhung oder Verringerung der Spannung – ermöglicht und gewährleistet eine effiziente Übertragung und Verteilung von Energie über große Entfernungen. Wie alle elektrischen Geräte weisen jedoch auch Transformatoren Schwächen auf. Ein wesentlicher Nachteil ist der Leistungsverlust im Betrieb, vorwiegend in Form von Wärme. Diese Wärme muss effektiv abgeführt werden, da sie die Gesamtausgangsleistung reduziert.beeinflusst die Leistung des Transformatorenölsund andere wichtige Komponenten, und stellt zusätzliche Anforderungen an die Isolierung und die Kühlsysteme.

Diese betrieblichen Ineffizienzen beeinträchtigen die Transformatorleistung, erhöhen die Betriebskosten und erfordern Wartungsstrategien, um die langfristige Zuverlässigkeit zu gewährleisten. Transformatorverluste lassen sich in zwei Kategorien einteilen: Lastverluste und Leerlaufverluste. Das Verständnis beider ist unerlässlich, um die Systemeffizienz zu verbessern, Ausfallzeiten zu minimieren und Kosten effektiver zu managen.

Was sind Transformatorverluste?

Um die Auswirkungen von Transformatorverlusten zu verstehen, muss man zunächst den Leistungsfaktor kennen – eine Schlüsselgröße in elektrischen Systemen. Der Leistungsfaktor ist das Verhältnis der Wirkleistung (auch Nutzleistung genannt) zur Scheinleistung (auch Scheinleistung genannt). Idealerweise sollte der Leistungsfaktor 1 betragen, was bedeutet, dass die gesamte zugeführte Leistung effektiv genutzt wird. In der Praxis liegt der Leistungsfaktor jedoch häufig unter 1, was zu Ineffizienzen und einer erhöhten Belastung der elektrischen Geräte führt.

Ein niedriger Leistungsfaktor erfordert vom Transformator einen höheren Stromfluss, um die gleiche Menge nutzbarer Energie zu liefern. Dieser Überstrom erhöht nicht nur die Wärmeentwicklung, sondern trägt auch zu vorzeitigem Verschleiß der Geräte bei. Daher ist das Verständnis der Art und der Ursachen von Transformatorverlusten – insbesondere im Zusammenhang mit dem Leistungsfaktor – entscheidend für die Optimierung des Energieverbrauchs und die Aufrechterhaltung der Systemstabilität.

Transformatorverluste lassen sich grob in folgende Kategorien einteilen:

· Lastverluste (Kupferverluste)– Tritt auf, wenn der Transformator Strom an eine Last abgibt.

· Leerlaufverluste (Kernverluste)– Tritt auch dann auf, wenn keine Last angeschlossen ist.

Lassen Sie uns jeden Typ genauer untersuchen, einschließlich der Mechanismen, die ihm zugrunde liegen, und wie sie minimiert werden können.

Lastverluste

Lastverluste entstehen, wenn der Transformator unter Last steht – also wenn er aktiv elektrische Energie überträgt. Diese Verluste resultieren aus dem Widerstand der Wicklungen (typischerweise aus Kupfer oder Aluminium), wodurch Energie in Form von Wärme verloren geht. Daher wird der Begriff „Kupferverluste“ oft synonym mit Lastverlusten verwendet.

Diese Verluste treten sowohl in der Primär- als auch in der Sekundärwicklung auf und sind proportional zum Quadrat des Laststroms (I²R-Verluste). Das bedeutet, dass selbst geringfügige Stromerhöhungen zu deutlich höheren Energieverlusten führen können. Ein schlechter Leistungsfaktor verschärft dieses Problem, da mehr Strom benötigt wird, um die gleiche Wirkleistung zu erbringen. Verdoppelt sich beispielsweise der Strom, vervierfachen sich die Kupferverluste.

Diese Wärme verringert nicht nur die Effizienz der Stromversorgung, sondern trägt auch zu thermischer Belastung bei, die mit der Zeit die Isolierung und andere interne Bauteile schädigen kann. Um Kupferverluste zu minimieren, werden verschiedene Techniken eingesetzt:

Techniken zur Reduzierung von Lastverlusten

1. Wahl des Leitermaterials

Kupfer bleibt aufgrund seiner überlegenen Leitfähigkeit das bevorzugte Material, Aluminium wird jedoch auch in großen Transformatoren eingesetzt, wo Gewicht und Kosten wichtige Faktoren sind. Die Materialauswahl muss ein Gleichgewicht zwischen Leistung und Wirtschaftlichkeit gewährleisten.

2. Optimierung des Wicklungsdesigns

Ingenieure können Wicklungen so konstruieren, dass eine gleichmäßige Stromverteilung gewährleistet und der Widerstand reduziert wird. Techniken wie die Verseilung – die Verwendung mehrerer kleinerer Leiter parallel – tragen dazu bei, Wirbelstromeffekte zu verringern und die thermische Leistung zu verbessern.

3. Anpassungen der Querschnittsfläche

Durch die Vergrößerung des Wicklungsquerschnitts sinkt der elektrische Widerstand und die I²R-Verluste werden reduziert. Dies muss jedoch gegen die erhöhten Materialkosten und den größeren Platzbedarf abgewogen werden.

4. Effektive Kühlsysteme

Zur effektiven Wärmeableitung werden verbesserte Kühlmechanismen wie Zwangsluft- oder Ölzirkulation eingesetzt. TransformatorflüssigkeitenSie spielen außerdem eine wichtige Rolle bei der Aufrechterhaltung des thermischen Gleichgewichts und der Verhinderung von Isolierungsschäden.

Im industriellen Umfeld gelten die folgenden Prinzipien:Elektromotor spult zurückkann auch angepasst werden, um die Leistung der Transformatorwicklung wiederherzustellen und übermäßige Verluste zu reduzieren, die durch Isolationsverschlechterung oder ungeeignete Wicklungsgeometrie verursacht werden.

Leerlaufverluste (auch Kernverluste genannt)

Leerlaufverluste bezeichnen die Energie, die verloren geht, wenn der Transformator unter Spannung steht, aber keine externe Last versorgt. Diese Verluste entstehen durch das Wechselfeld im Transformatorkern, das für die Spannungswandlung notwendig ist. Selbst im Leerlauf verbraucht der Kern Energie, um die Magnetisierungszyklen aufrechtzuerhalten.

Zwei Hauptmechanismen tragen zu Kernverlusten bei:

1. Wirbelstromverluste

Hierbei handelt es sich um induzierte Kreisströme im Kernmaterial, die durch das sich ändernde Magnetfeld verursacht werden. Diese Ströme erzeugen Wärme und sind für Energieverluste im Kern verantwortlich.

2. Hystereseverluste

Diese entstehen durch die reibungsbedingte Neuausrichtung magnetischer Domänen im Kernmaterial während wiederholter Magnetisierungs- und Entmagnetisierungszyklen. Faktoren wie die Frequenz der Magnetisierungsumkehrungen, die Zusammensetzung des Kernmaterials und die magnetische Flussdichte beeinflussen die Hystereseverluste.

Im Gegensatz zu den Lastverlusten sind die Kernverluste relativ konstant und werden von der Last am Transformator nicht wesentlich beeinflusst. Schwankungen des Magnetisierungsstroms – insbesondere bei ungünstigem Leistungsfaktor – können diese Verluste jedoch geringfügig erhöhen.

Techniken zur Reduzierung von Leerlaufverlusten

1. Auswahl des Kernmaterials

Siliziumstahl gilt aufgrund seiner geringen Hystereseverluste und seines hohen spezifischen elektrischen Widerstands seit Langem als Industriestandard für Transformatorkerne. Amorpher Stahl gewinnt jedoch aufgrund seiner noch geringeren Energieverluste zunehmend an Bedeutung.

2. Verbessertes Kerndesign

Die Konstruktion von Kernen mit kürzeren magnetischen Pfaden und gleichmäßiger Flussverteilung trägt dazu bei, sowohl Wirbelstrom- als auch Hystereseverluste zu reduzieren.

3. Laminierung

Die Laminierung des Kerns mit dünnen, isolierenden Blechen begrenzt die Bildung von Wirbelströmen durch Erhöhung des Stromwiderstands. Diese Methode zählt nach wie vor zu den wirksamsten Mitteln zur Reduzierung von Leerlaufverlusten.

In hochpräzisen Anwendungen, Prüfung des Öls von Leistungstransformatorenwird häufig durchgeführt, um den Zustand der Isolierung zu beurteilen und frühe Anzeichen einer Kernüberhitzung zu erkennen, die durch erhöhte Leerlaufverluste verursacht werden kann.

Probleme mit Ausgleichstransformatorverlusten

Bei der Auslegung und Auswahl eines Transformators ist eine sorgfältige Berücksichtigung der Nutzungsmuster erforderlich, um ein Gleichgewicht zwischen der Reduzierung von Last- und Leerlaufverlusten zu erreichen.

· Für Systeme, die über längere Zeiträume unter hoher Last betrieben werden.Der Fokus sollte auf der Reduzierung von Kupferverlusten durch Verbesserung der Leiterqualität und der Kühlleistung liegen.

· Für Systeme, die über längere Zeiträume im Leerlauf bleiben oder nur gering ausgelastet sindDie Minimierung von Leerlaufverlusten ist daher entscheidend. In solchen Fällen kann die Wahl verlustarmer Kernmaterialien wie amorphem Stahl erhebliche Einsparungen ermöglichen.

Die Abstimmung des Transformatordesigns auf den vorgesehenen Anwendungsbereich gewährleistet nicht nur Energieeffizienz, sondern auch eine verlängerte Lebensdauer der Geräte und eine geringere Wartungshäufigkeit.

Abschluss

Transformatorverluste – ob im Betrieb oder im Leerlauf – sind ein unvermeidbarer Bestandteil der elektrischen Energieverteilung. Das Verständnis der Ursachen und Eigenschaften von Last- und Leerlaufverlusten ermöglicht es Anlagenbetreibern jedoch, Strategien zur Reduzierung von Ineffizienzen, Kostensenkung und Verlängerung der Transformatorlebensdauer umzusetzen. Durch durchdachte Konstruktion, Materialauswahl und regelmäßige Wartung, einschließlich Techniken wie Neuwicklung und Kernoptimierung, lassen sich diese Verluste deutlich reduzieren.