5 häufige Transformatorfehler und deren Diagnose

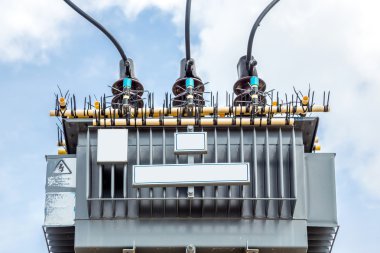

Transformatoren sind Hochspannungsgeräte, die die Übertragung und Verteilung elektrischer Energie erleichtern. Sein Hauptzweck besteht darin, die Spannung in einem bestimmten Stromnetz herabzusetzen. Doch obwohl es sich um geschlossene Geräte ohne rotierende Teile handelt, sind sie nicht völlig fehlersicher. Sollten solche Fehler auftreten, könnte ihre Nichtbehebung katastrophale Folgen haben, da der Transformator beschädigt wird und der tägliche Betrieb beeinträchtigt wird.

Um dies zu vermeiden, muss man zunächst mit den häufigsten Transformatorfehlern und deren Diagnose und Schutz vertraut sein.

1. Überhitzungsfehler

Eine Überhitzung eines Transformators entsteht häufig durch Überlastungen, die über die vom Hersteller gemäß IEC-Normen angegebenen zulässigen Überlastungen hinausgehen, sowie durch externe Fehler wie Kurzschlüsse in nachgeschalteten Installationen oder einen Ausfall des Kühlsystems. Glücklicherweise können die meisten Überhitzungsfehler durch eine ordnungsgemäße Wartung des Transformators leicht verhindert werden. Wenn das Problem jedoch vernachlässigt wird, führt eine Überhitzung typischerweise dazu, dass die Isolierung der Wicklungen zusammenbricht.

Die allgemeinen Schritte zur Diagnose dieses Problems sind:

Überprüfen Sie, ob die Kühlventilatoren ordnungsgemäß funktionieren, sowie den Zustand der Ventilatoren und Ölpumpen.

Überprüfen Sie den Kühler und stellen Sie sicher, dass er sauber ist. Andernfalls entfernen Sie Staub, Schmutz und andere Verunreinigungen, die möglicherweise daran haften.

Stellen Sie fest, ob ein Überstrom vorliegt, indem Sie den Strom des Transformators prüfen und gegebenenfalls die Last reduzieren, um den Nennstrom des Geräts einzuhalten.

Wenn der Transformator an besonders heißen Tagen in Betrieb ist, kann die Umgebungstemperatur Auswirkungen haben. Erwägen Sie in diesen Situationen, die Kühlstationen zu erhöhen.

Öl dient hauptsächlich der Kühlung des Transformators. Überprüfen Sie daher, ob der Ölstand aufgebraucht ist, und ersetzen Sie ihn bei Bedarf. Vergessen Sie auch nicht, nach möglichen Lecks zu suchen, die das Problem verursachen.

2. Öl- und Wicklungsisolationsfehler

Transformatorenöle sind speziell für die elektrische Isolierung bei hohen elektrischen Feldern konzipiert. Eine erhebliche Verschlechterung der Spannungsfestigkeit könnte daher dazu führen, dass das Öl nicht mehr verwendbar ist. Zu den Faktoren, die zu einer Verschlechterung der dielektrischen Festigkeit eines Öls führen können, gehören polare Verunreinigungen wie Wasser und der Abbau von Zellulosepapier.

Bei geringfügigen Fehlern wie Schäden an der Isolierung der Kernschrauben, lokaler Überhitzung usw. führt der Lichtbogen dazu, dass sich langsam Gas im Öl bildet und in Richtung des Ausdehnungsgefäßes aufsteigt.

Andererseits wird bei einem größeren Fehler, der zu einem starken Lichtbogen führt, schnell eine große Menge an Gas- und Öldämpfen freigesetzt, die nicht genügend Zeit zum Entweichen haben. Durch diese heftige Bewegung wird das Öl physisch verdrängt und ein Druck aufgebaut, der den Ölschwall in das Ausdehnungsgefäß drückt.

Im Wesentlichen ist der örtliche Ausfall und die Erwärmung des Öls die Hauptursache für praktisch alle Fehler, die den Transformatorkern und die Wicklungen betreffen.

3. Kernfehler

Zu einer ernsthaften Überhitzung kommt es, wenn ein Teil der Kernisolierung beschädigt wird oder die Laminierungsstruktur des Kerns durch ein leitendes Material überbrückt wird, das einen ausreichenden Wirbelstromfluss ermöglicht. Achten Sie außerdem auf die isolierten Kernschrauben, mit denen der Kern festgezogen wird. Ein Fehler in der Isolierung kann einen leichten Weg für Streuströme darstellen, die ebenfalls zur Überhitzung beitragen.

4. Phase-zu-Phase-Fehler

Diese auch als dreiphasige Fehler bezeichneten Probleme fließen nicht durch die Erdung und beschränken sich daher nur auf die Wicklungsimpedanz. Der Wert dieser Impedanz ist absichtlich in die Transformatoreinheit integriert, um den maximalen Kurzschlussstrom zu begrenzen. Dies wird dadurch erreicht, dass der Streureaktanzfluss das erforderliche Kurzschlussniveau erzeugt, indem die Primär- und Sekundärwicklung nicht verbunden werden. Differentialrelais und Buchholzrelais sind die wichtigsten Möglichkeiten, diesen Fehler zu beheben.

Um einen Phase-zu-Phase-Fehler zu diagnostizieren, prüfen Sie, ob die Schutzvorrichtungen des Transformators den Transformator isoliert und Öl aus den Tanks abgelassen haben. Zu den üblichen Kurzschlussursachen bei diesem Fehler gehören:

Niedriger Ölstand

Alternder Transformator

Schlechtes Öl durch Wasserverschmutzung

Hochspannung durch Blitzschlag oder andere elektrische Überspannungen

5. Tankfehler (Ölstand) und Kühlausfall

Öllecks in einem Transformator können zu einem Überschlag zwischen den Endanschlüssen und den Wicklungen führen. Wenn weniger Öl vorhanden ist, als für die Tanks erforderlich ist, führt dies zu einer Verringerung der Wicklungsisolation. Letztendlich führt ein Tankfehler zu einem abnormalen Anstieg der Temperatur des Transformators. Überprüfen Sie den Tankkörper regelmäßig auf Lecks, indem Sie ihn visuell prüfen. Zu den häufigsten Gründen für Leckagen gehören:

Lösen der Schrauben des Tankkörpers

Korrosion am Tankkörper

Mechanischer Schaden durch starken Aufprall auf den Tankkörper

Andererseits beeinträchtigt ein Ausfall des Kühlsystems unweigerlich die Leistung des Transformators und verhindert, dass er seine volle Leistung erbringt. Die meisten kleineren Transformatoren reichen im Allgemeinen nur für die natürliche Kühlung aus, die größeren Modelle erfordern jedoch konstruktionsbedingt eine erzwungene Kühlung. Führen Sie eine Leistungsprüfung des Kühlsystems des Transformators durch, um sicherzustellen, dass es noch wie vorgesehen funktioniert.

Abschluss

Die oben genannten häufigen Transformatorfehler sollten als guter Ausgangspunkt dienen, damit Sie den Überblick über Ihre Transformatoren behalten und deren normale Funktion sicherstellen können. Sie sollten sich auch darüber im Klaren sein, wie Sie die Kritikalität des Transformators bestimmen sollten.

Allerdings gibt es noch viele andere Fehler, die sich auf einen Transformator auswirken können. Erwägen Sie die Zusammenarbeit mit einem Maschinenbau- und Elektrotechnikunternehmen, das Sie bei der Durchführung elektrischer Transformatortests und der Wartung dieser kritischen Komponenten Ihres elektrischen Systems unterstützt.